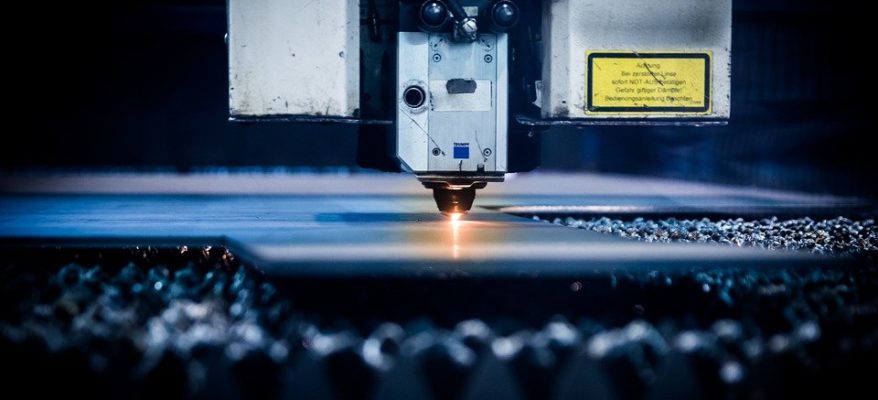

Cięcie stali – metody i kryteria ich doboru

Cięcie stali polega na oddzieleniu od siebie wiązań atomowych. Aby osiągnąć satysfakcjonujący efekt, trzeba dopasować odpowiednią technikę obróbki. Wybór metody zależy m.in. od grubości i rodzaju surowca.

Interesuje Cię obróbka metali: walcowanie, gięcie blach, spawanie lub może wycinanie laserowe aluminium – jeśli tak

Rodzaje cięcia stali

Technologie wykorzystywane podczas cięcia stali różnią się pod względem kosztów, czasu pracy, dokładności. Pod uwagę bierze się też założenia w dostarczonym projekcie oraz skalę obróbki. Do najpopularniejszych metod zaliczają się:

Cięcie skrawające

Obróbka skrawaniem polega na usuwaniu zbędnego materiału za pomocą urządzeń CNC. Technologia wyróżnia się wysoką precyzją i pozwala na uzyskanie różnorodnych kształtów i wymiarów. Metoda odznacza się też powtarzalnością, co ma znaczenie zwłaszcza podczas produkcji masowej. Wynika to z faktu, że urządzenia są sterowane za pomocą dedykowanego oprogramowania, co gwarantuje szybkość i wydajność procesów.

Cięcie plastyczne

Ten sposób cięcia określa się również jako tłoczenie. W celu uzyskania oczekiwanego rezultatu dokonuje się rozdzielenia metalu z równoczesnym naruszeniem jego spójności. Podczas procesu nie dochodzi do tworzenia się odpadów, np. w formie wiór lub pozostałości po topnieniu metalu. Metoda służy do nacinania, odcinania, dziurowania, okrawania. Do wykonania obróbki używa się krawędzi tnących, pras, nożyc gilotynowych lub dźwigniowych.

Cięcie elektroerozyjne

Cięcie elektroerozyjne (ang. EDM – Electrical Discharge Machining) polega na obróbce opartej na erozji elektrycznej, do której dochodzi podczas wyładowań elektrycznych. Technika sprawdza się przy pracy z materiałami trudnoskrawalnymi. Za jej pomocą obrabia się m.in. formy wtryskowe, matryce kuźnicze. Do realizacji procesów używa się pił bądź szlifierek anodowo-mechanicznych.

Cięcie wodne

Metoda cechuje się wysoką precyzją. Zastosowanie skondensowanego strumienia wody nadaje się do cięcia blach o różnym przekroju. Technologia sprawdza się w przypadku miękkich materiałów o rozmaitych grubościach. Pozwala na otrzymanie gładkich krawędzi bez jednoczesnych zniekształceń termicznych. Do wad rozwiązania zaliczają się stosunkowo wysokie koszty operacyjne. Do wykonywania cięć stosuje się pompy multiplikatorowe. Cenę podnosi również konieczność użycia granatowego piasku ściernego.

Cięcie termiczne

W procesie obróbki stali wykorzystuje się płomień do nadtopienia metalu wzdłuż jego grubości. Palnik tlenowy nadaje się do cięcia grubych blach (powyżej 25 mm). W trakcie prac na bieżąco usuwa się odpady w postaci ciekłego metalu oraz produktów powstałych na skutek utleniania się materiału. Technika pozwala na oddzielenie wiązań atomowych bez naruszenia stanu fizycznego surowca. Do zalet tego sposobu opracowywania zalicza się wydajność – operator może posługiwać się wieloma palnikami tlenowymi jednocześnie.

Co decyduje o wyborze danej metody cięcia stali?

Wybór właściwej technologii zależy od właściwości danego materiału, a także efektu, jaki chce się uzyskać. Do najważniejszych elementów, które trzeba wziąć pod uwagę, należą:

- Grubość metalu – do cięcia cienkich arkuszy blachy sprawdzi się obróbka wodna lub laserowa. W przypadku grubszych materiałów warto postawić na cięcie termiczne bądź strumieniowe.

- Koszty – jeśli najważniejszym kryterium jest cena, warto postawić na cięcie termiczne (tlenowe). Ma ono jednak wady – w procesie obróbki może dojść do powstania odkształceń termicznych.

- Wydajność – przy zamówieniach realizowanych na skalę masową optymalną metodą będzie obróbka skrawaniem.

- Gładkość krawędzi – proste krawędzie otrzymuje się w wyniku cięcia skrawaniem lub z wykorzystaniem strumienia wody.

Co się dzieje podczas cięcia stali?

W trakcie obróbki stali tarczą zawierającą tlenek glinu (korund) może powstać korozja. Wynika to z faktu, że cięcie lub szlifowanie metalu generuje wydzielanie się wysokiej temperatury. To z kolei sprawia, że dochodzi do reakcji chemicznych powodujących korozję wżerową (zwłaszcza że korund występujący na zwykłych tarczach do metalu zawiera domieszki tytanu, żelaza, siarki lub chloru). Dodatkowo przystępując do obróbki, należy uważać na zanieczyszczania. Żeby tego uniknąć, nie powinno stosować się tych samych narzędzi do obróbki stali szlachetnych oraz czarnych.

Przegrzanie stali

Podczas opracowywania metalu wytwarzają się duże ilości ciepła. Niewłaściwie dopasowane narzędzie tnące powoduje, że energia powstała w procesie obróbki jest marnowana. W efekcie może dojść do mikropęknięć w stali. W niektórych sytuacjach wysoka temperatura obniża wytrzymałość metalu. Dodatkowo przegrzanie stali prowadzi do uszkodzenia naturalnej pasywacji, czyli powłoki ochronnej metalu. To z kolei zwiększa podatność surowca na zniszczenia mechaniczne.